日期:2023-03-29

日期:2023-03-29

3月28日,北汽重卡数字孪生智慧工厂落成投产暨北京重卡首台车下线仪式,在江苏常州举行。当天,北汽重卡新能源验证中心同时揭牌,将为常州新能源之都建设,及北汽重卡针对不同场景制定不同新能源产品开发策略按下“加速键”。

北汽重卡数字孪生智慧工厂落成投产仪式。

北京重卡首台车下线仪式。

数字化赋能智能智造

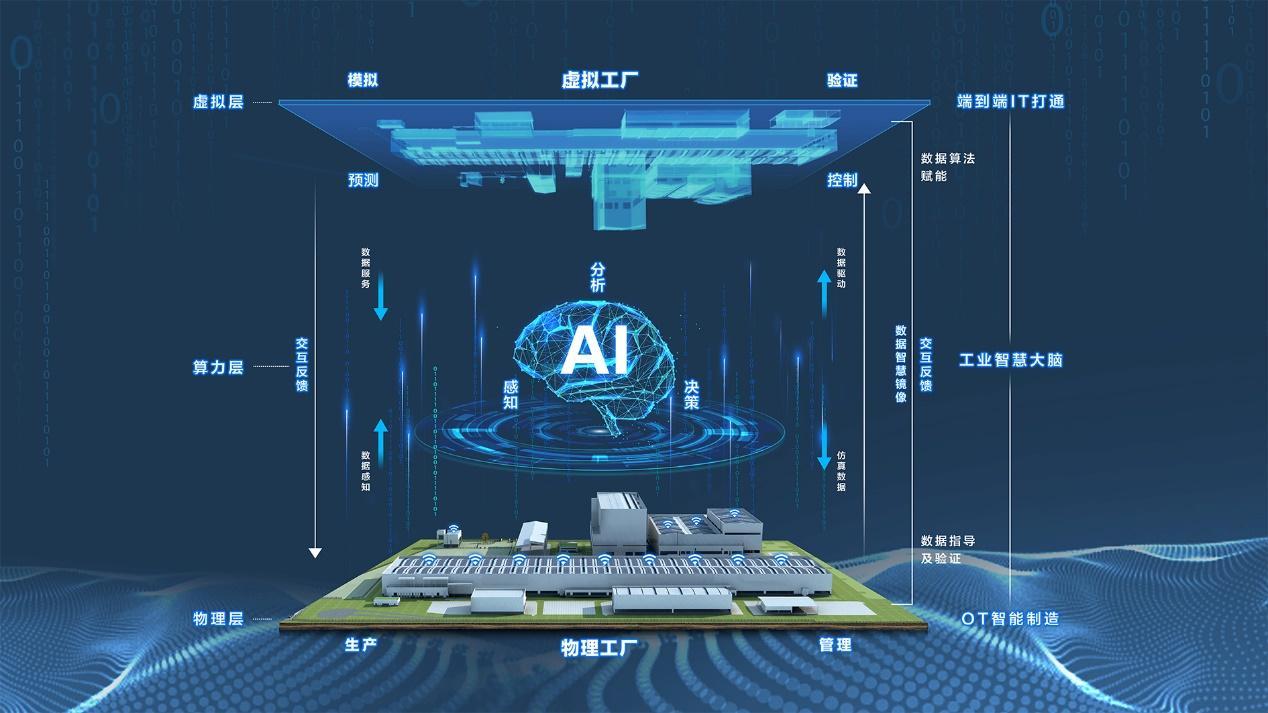

依托数字孪生技术,北汽重卡建立工厂数字孪生体,设计之初从厂区规划到设备调试,完全在虚拟孪生模型中进行创建模拟。通过在物理工厂部署数以万计的传感器,依托数据镜像再现虚拟工厂,对全域感知,实现IT与OT的完美融合,以数字孪生技术实现以虚预实、以虚优实,真正实现以数字化赋能智能智造。

北汽重卡数字孪生智慧工厂。

凭借高度的数字化,北汽重卡数字孪生智慧工厂实现了“端到端”,将客户端、产品端、供应商端与工厂端全面数字化打通,并在各端高效精确传递。北汽重卡创新研发全配置BOM+用户点单,OTD订单准时交付系统实现订单端到端打通,全过程透明可参与,把用户从消费者变成产消者。

北汽重卡数字孪生智慧工厂围绕工人、工程师、供应商三类人,通过数字化驱动的AQMIS质量管理集成系统打通市场、研发、供应链、制造等全价值链质量信息流,实现质量问题同步响应,产品全生命周期可追溯。

以端到端打通的海量数据为基础,以智能算法驱动,北汽重卡数字孪生智慧工厂实现了APS智能排产、智能库存、智能人力资源配置和智能防错等四大优势,全面提高了资源利用率,创造了新价值。

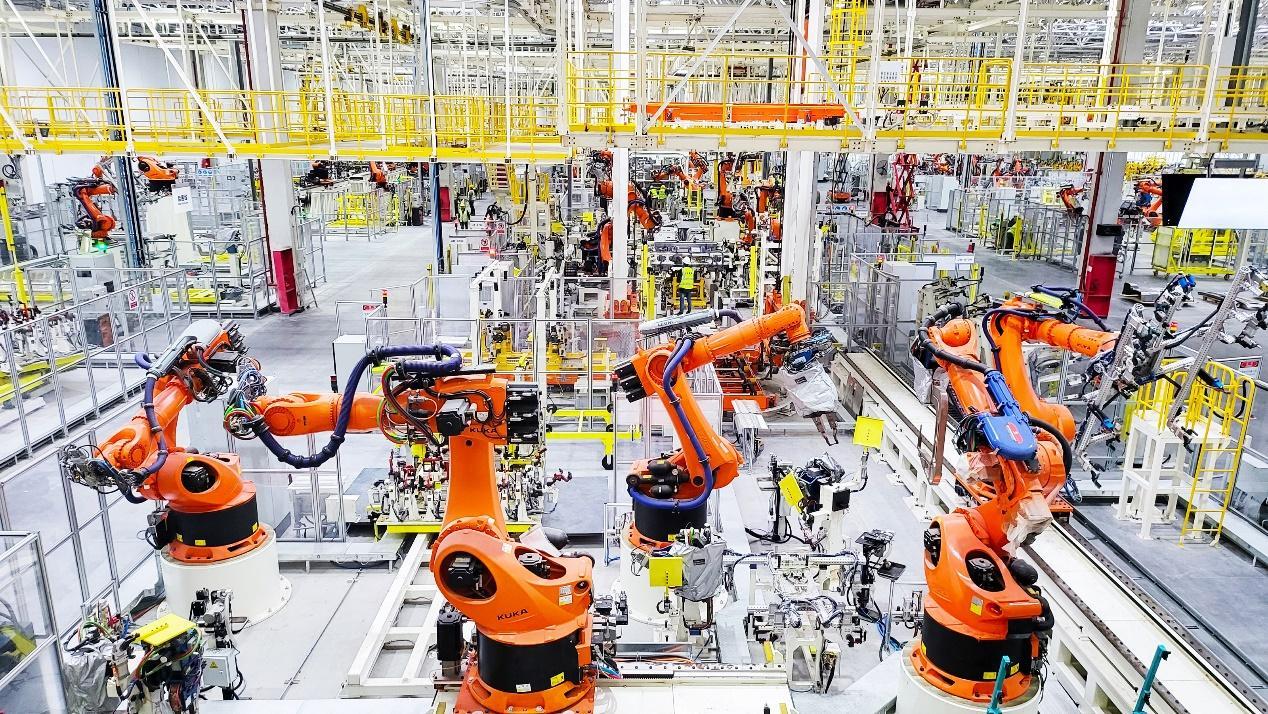

此外,北汽重卡数字孪生智慧工厂还采用了国际一流智能装备,以数字孪生技术赋能“冲焊涂总”四大工艺,建立超高精度全自动冲压车间、数字化全机器人焊装车间、全自动化无人涂装车间、数字孪生智慧总装车间,将工厂全自动化率提升70%。

相较于传统制造方式,北汽重卡数字孪生智慧工厂实现了单辆车成本降低20%,质量提升22%,交付周期缩短22%,交付满意度达到100%。

数字化全机器人焊装车间。

数字孪生智慧总装车间。

新一代北京重卡实现智能节油和智能安全

全新一代北京重卡应用数字技术构建重卡数字孪生模型,通过三重验证,解决研发环节的质量问题,实现智能节油和智能安全。在车辆交付运营后,应用孪生伴跑技术,收集用户运营及车辆行驶等数据,对产品进行优化,通过OTA实现快速迭代升级,从而建立数字孪生研发闭环。北京重卡依托根魔方和超级BOM创新,实现场景定制。

北汽重卡首创用户点单系统,通过“平台+模块”、根魔方、EBOM的智能匹配,实现超2万种产品配置组合,满足用户的个性化定制需求,实现自由选配,让每一辆车都成为私人定制。

凭借Smart AEO智能自主寻优节油系统、Smart SAVE智能云控节油系统、Smart EBP智能油耗管理系统、Smart EBI智能制动系统4大Smart核心系统加持,北京重卡可实现智能节油与智能安全,每年节省油费4.8万余元,节省维保费用4.7万元。北京重卡首辆车下线即交付客户,目前预售订单已达到503辆。

北汽重卡始终坚持把质量放在第一位,全新一代北京重卡已完成累计超过1千万公里的实际道路验证和1亿3千万公里的数字虚拟验证。同时,北汽重卡600余家服务站已经培训完成,超过千万元储备配件也已陆续投放市场。

北京重卡首辆车下线即交付客户,目前预售订单已达到503辆。