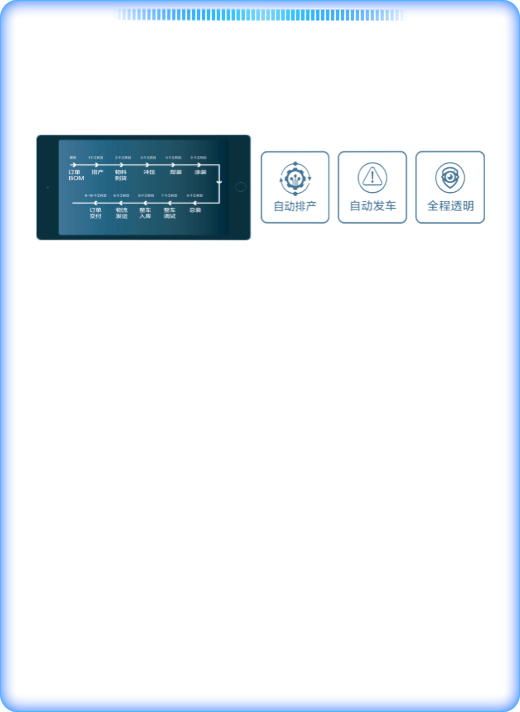

以制造大数据和智能算法驱动的高级计划与排产系统,通过APS智能化的排产策略,基于评分排序、运筹规划、生产均衡等智能算法打造智能排产业务模型;根据排产结果,进行KPI评估与调整的优化升级,实现成本最低,库存水平最优,效率最高,交付周期最短。

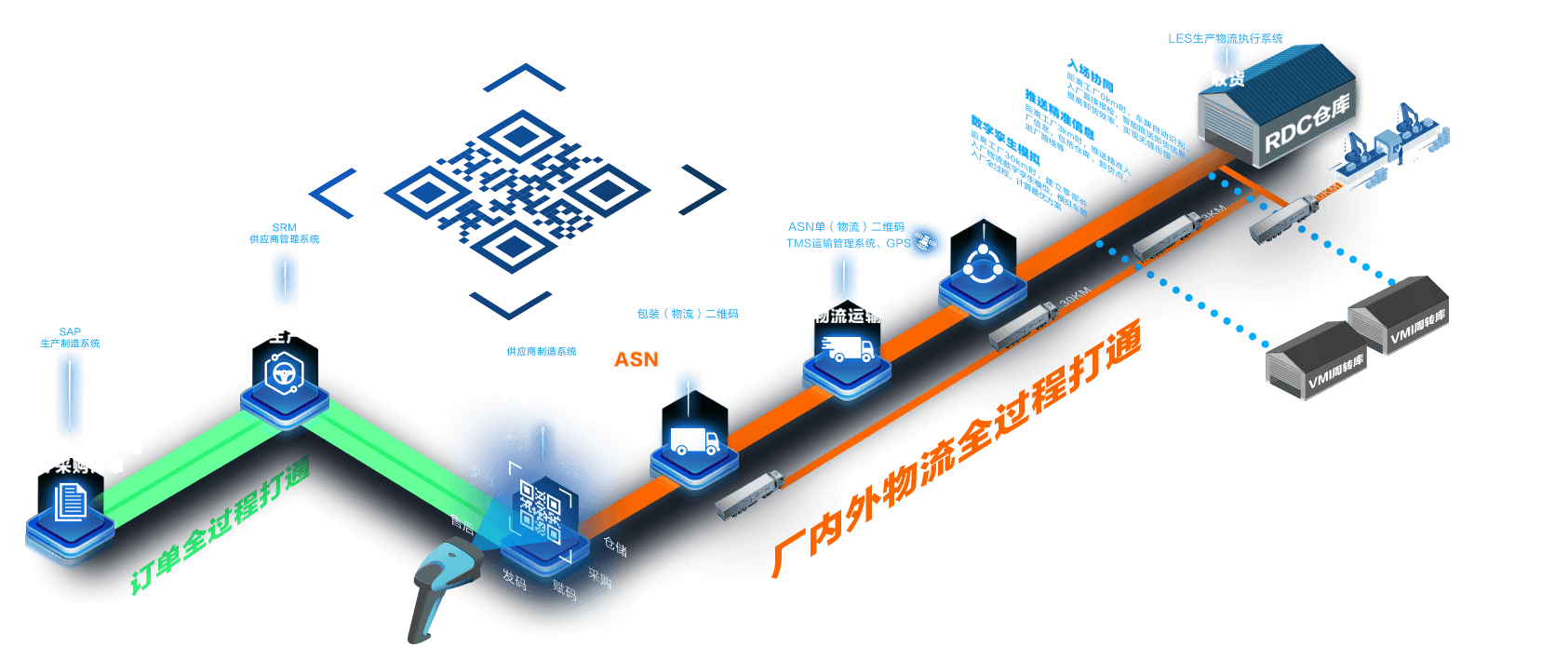

打通工厂和零部件供应商订单系统,利用二维码技术,为每一个零部件赋予唯一的身份序列号,实现对每个零部件全生命周期信息可追溯。打通厂内外零部件物流,基于智能物流算法,分析得出最优零部件生产量和物流及存储方案,零部件直配厂家RDC库,甚至直配产线,取消VMI周转库,极大降低零部件库存的同时满足零部件交付0延误。

以数字化智能工位为核心,打通“人、机、料、法、环”等数据端,通过智能算法,生成最优的人员资源配置方案,从而实现智能工位安排、智能排班、精益工时及智能人员优化,实现人力成本降低5%, 线平衡率提升5%,员工满意度100%。

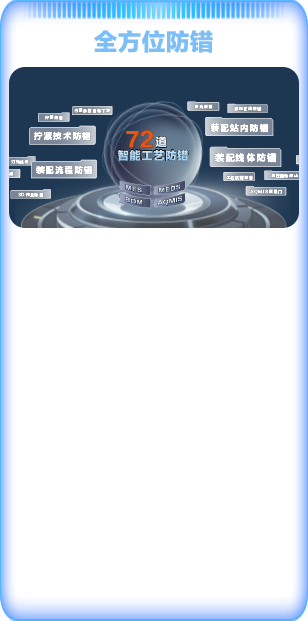

依托BOM、MEDS、MES、AQMIS四大数字系统,在产线作业环境下设置了72种防错机制,让装配出错成为不可能,真正做到了交付给用户的产品“0缺陷”。

超高精度全自动冲压车间占地面积1.4万㎡,承载超级重卡大型外覆盖件、中型结构件的生产及测量业务。高速全封闭自动化无人车间,生产全程透明可视;世界一流的超高精度生产线,世界一流的数字化离线模拟系统,零件成型更充分,降低因车身尺寸超差造成的异响,将高质量产品交付给用户。

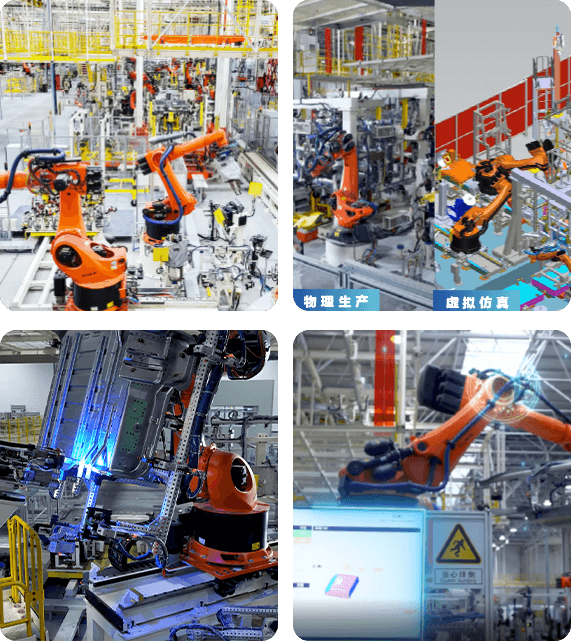

数字化全机器人焊装车间,整体采用承重网架结构,长208m,宽96m,占地约2万㎡。目前车间线体规划重卡、中卡2个平台产品,一期生产节拍15JPH,产能7.5万台,二期拓展后生产节拍为22.5JPH,最大产能可达12.5万台。乘用车化的车身质量解决方案,高度自动化、智能化线体,所有问题均实时上传信息系统进行交互,着力打造震动小、噪音低、耐久性强的精品白车身。

全自动化无人涂装车间主体2层,局部3层结构,东西长208m,南北宽80m,高度22.9m,占地面积17450㎡,总建筑面积32467㎡,主要工艺为前处理电泳、涂胶、中涂、面涂、精点修、设备按工艺分区域集中布置。车间应用全自动化输送设备、工业化涂胶喷漆机器人、质量最优的中面涂工艺、国际一流的油漆材料为客户提供漆膜更亮、防腐性能更高、适应高温高湿极寒的优质涂装车身与底盘。

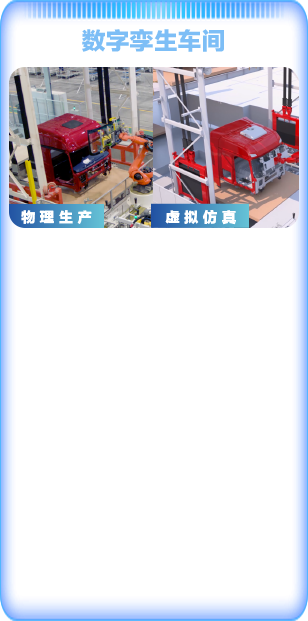

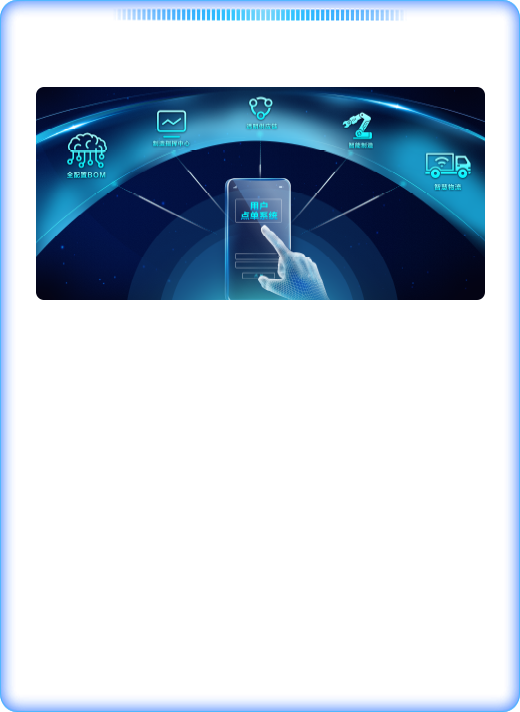

数字孪生智慧总装车间,年标准设计产能为八万辆,承担着底盘装配、内饰装配、车辆调试、性能检测、成品车入库的生产任务。车间厂房整体采用承重网架结构,长596m,宽126m,占地7.5万㎡。北汽重卡以全配置化BOM为核心,整合MEDS数字化智能工艺系统、MES制造执行系统,构建一套从研发到交付,覆盖制造全流程的数字化业务系统,结合智能硬件及设备组网IOT,实现了快速配置化工艺开发、产品特性传递、生产过程监控、智能防错,快速迭代改进。通过构建数字孪生车间,由数字化高效驱动业务,为客户提供高质量、0缺陷的个性化定制产品。